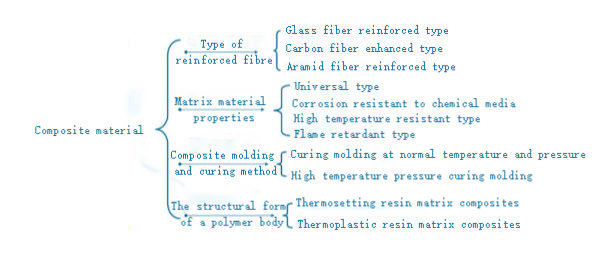

¿Qué es el material compuesto termoplástico?

En los últimos años, el desarrollo de compuestos termoplásticos reforzados con fibra basados en la resina termoplástica es rápido, y la investigación y el desarrollo de este tipo de compuestos de alto rendimiento comienzan en el mundo. Thermoplastic composites refer to thermoplastic polymers (such as polyethylene (PE), polyamide (PA), polyphenylene sulfide (PPS), polyether imide (PEI), polyether ketone (PEKK) and polyether ether ketone (PEEK) as matrix. Composite materials made of various continuous/discontinuous fibers (such as carbon fiber, glass fiber, arylon fiber, etc.) como materiales de refuerzo.

Los compuestos basados en lípidos termoplásticos incluyen principalmente fibra larga reforzada con fibra (LFT) de fibra continua Prereg MT y compuestos termoplásticos reforzados con fibra de vidrio (CMT). Según diferentes requisitos de uso, la matriz de resina incluye PPE-PAPRT, PELPCPES, PEEKPI, PA y otros plásticos de ingeniería termoplástica, y la dimensión incluye todas las variedades posibles de fibra, como fibra de arilo de viscosa seca de vidrio y fibra de boro. Con el desarrollo de la tecnología del compuesto de matriz de resina termoplástica y su reciclabilidad, el desarrollo de este tipo de material compuesto es más rápido. El SuperCompound térmico ha representado más del 30% de la cantidad total de material compuesto de matriz de árboles en países desarrollados de Europa y América.

Matriz termoplástica

La matriz termoplástica es un tipo de material termoplástico, tiene buenas propiedades mecánicas y resistencia al calor, puede usarse en la fabricación de varios suministros industriales. La matriz termoplástica se caracteriza por alta resistencia, alta resistencia al calor y buena resistencia a la corrosión.

En la actualidad, las resinas termoplásticas aplicadas al campo de aviación son principalmente una matriz de resina de alto rendimiento resistente a la temperatura y alta temperatura, incluidos Peek, PPS y PEI. Entre ellos, el PEI amorfo se usa más ampliamente en la estructura de la aeronave que los PP semicristalinos y mira con alta temperatura de moldeo debido a su menor temperatura de procesamiento y costo de procesamiento.

La resina termoplástica tiene mejores propiedades mecánicas y resistencia a la corrosión química, una temperatura de servicio más alta, alta resistencia y dureza específicas, excelente tenacidad a la fractura y tolerancia al daño, una excelente resistencia a la fatiga, puede moldearse en forma y estructura geométrica compleja, conductividad térmica ajustable, reciclabilidad, buena estabilidad en un entorno repetible, moldeo repetible, bienvenida y características de reparación.

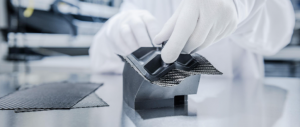

El material compuesto compuesto de resina termoplástica y material de refuerzo tiene durabilidad, alta resistencia, alta resistencia al impacto y tolerancia al daño. Prepreg de fibra ya no es necesario almacenarse a baja temperatura y período de almacenamiento de prepregio ilimitado; Ciclo de formación corto, soldadura, alta eficiencia de producción, fácil de reparar; Los desechos se pueden reciclar; La libertad del diseño del producto es grande, se puede convertir en forma compleja, formando adaptabilidad y muchas otras ventajas.

Reforzando material

Las propiedades de los compuestos termoplásticos no solo dependen de las propiedades de la resina y la fibra reforzada, sino que también están estrechamente relacionadas con el modo de refuerzo de fibra. El modo de refuerzo de fibra de compuestos termoplásticos incluye tres formas básicas: refuerzo de fibra corta, refuerzo de fibra largo y refuerzo de fibra continua.

En general, las fibras reforzadas básicas tienen 0.2 a 0.6 mm de largo, y dado que la mayoría de las fibras tienen menos de 70 μm de diámetro, las fibras básicas se parecen más al polvo. Los termoplásticos reforzados con fibra corta generalmente se fabrican mezclando fibras en un termoplástico fundido. La longitud de la fibra y la orientación aleatoria en la matriz hacen que sea relativamente fácil lograr una buena humectación. En comparación con los materiales largos de fibra y fibra continua, los compuestos de fibra corta son más fáciles de fabricar con una mejora mínima en las propiedades mecánicas. Los compuestos de fibra básica tienden a moldearse o extruirse para formar componentes finales porque las fibras básicas tienen menos efecto sobre la fluidez.

La longitud de la fibra de los compuestos largos reforzados con fibra es generalmente de aproximadamente 20 mm, que generalmente se prepara por fibra continua humedecida en resina y se corta en cierta longitud. El proceso común utilizado es el proceso de pultrusión, que se produce dibujando una mezcla de fibra y resina termoplástica continua a través de un troquel de moldeo especial. En la actualidad, las propiedades estructurales del compuesto termoplástico de Peek Reforzado de fibra larga pueden alcanzar más de 200 mPa y el módulo puede alcanzar más de 20 GPA por impresión FDM, y las propiedades serán mejores mediante el moldeo por inyección.

Las fibras en los compuestos reforzados de fibra continua son "continuas" y varían en longitud de unos pocos metros a varios miles de metros. Los compuestos de fibra continua generalmente proporcionan laminados, prepregs o telas trenzadas, etc., formadas impregnando las fibras continuas con la matriz termoplástica deseada.

¿Cuáles son las características de los compuestos reforzados con fibra?

El compuesto reforzado con fibra está hecho de materiales de fibra reforzados, como fibra de vidrio, fibra de carbono, fibra de aramida y materiales de matriz a través del proceso de inquietud, moldeo o moldeo por pultrusión. Según los diferentes materiales de refuerzo, los compuestos reforzados de fibra comunes se pueden dividir en compuesto reforzado con fibra de vidrio (GFRP), compuesto reforzado con fibra de carbono (CFRP) y compuesto reforzado con fibra de aramida (ARFRP).

Los compuestos reforzados por fibra tienen las siguientes características:

(1) alta fuerza específica y gran módulo específico;

(2) las propiedades del material son designables;

(3) buena resistencia a la corrosión y durabilidad;

(4) El coeficiente de expansión térmica es similar al del concreto.

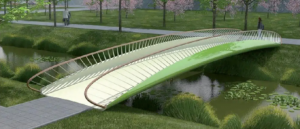

Estas características hacen que los materiales de FRP puedan satisfacer las necesidades del desarrollo de estructuras modernas en un amplio tramo, imponente, carga pesada, luz y alta resistencia y trabajo en condiciones duras, pero también para cumplir con los requisitos del desarrollo de la industrialización de la construcción moderna, por lo que se usa cada vez más en una variedad de edificios civiles, puentes, carreteras, océanos, estructuras hidráulicas y estructuras bajo tierra y otros campos.

Los compuestos termoplásticos tienen grandes perspectivas de desarrollo

Según el informe, se espera que el mercado global de compuestos termoplásticos alcance los US $ 66.2 mil millones para 2030, con una tasa de crecimiento anual compuesta de 7.8% durante el período de pronóstico. Este aumento puede atribuirse a la creciente demanda de productos en los sectores aeroespaciales y automotrices y el crecimiento exponencial en el sector de la construcción. Los compuestos termoplásticos se utilizan en la construcción de edificios residenciales, infraestructura e instalaciones de suministro de agua. Las propiedades como la excelente resistencia, la dureza y la capacidad de reciclar y remodelar hacen que los compuestos termoplásticos sean ideales para la construcción de aplicaciones.

Los compuestos termoplásticos también se utilizarán para producir tanques de almacenamiento, estructuras livianas, marcos de ventanas, postes telefónicos, barandillas, tuberías, paneles y puertas. La industria automotriz es una de las áreas de aplicación clave. Los fabricantes se centran en mejorar la eficiencia de combustible al reemplazar los metales y el acero con compuestos termoplásticos livianos. La fibra de carbono, por ejemplo, pesa un quinto tanto como el acero, por lo que ayuda a reducir el peso general del vehículo. Según la Comisión Europea, el objetivo de límite de emisión de carbono para los automóviles se elevará de 130 gramos por kilómetro a 95 gramos por kilómetro para 2024, lo que se espera que aumente la demanda de compuestos termoplásticos en la industria de fabricación automotriz.

La posibilidad de compuestos termoplásticos es enorme, y los fabricantes nacionales están invirtiendo fuertemente en investigación y desarrollo. Esperamos que con los esfuerzos conjuntos de todos en el futuro, la tecnología compuesta nacional pueda estar en la posición de liderazgo internacional.

Tiempo de publicación: abril-21-2023